水泥生产线DCS控制解决方案

一、 工艺介绍(1200t/d熟料水泥生产线)

水泥生产的工艺过程,通常可以简要地概括为“两磨一烧”,即首先将原料粉磨成生料,然后经过煅烧形成熟料,再将熟料粉磨成水泥。

从砂岩库、石灰石库、钢渣库、粉煤灰库经过定比配料系统混合成原料粉,传送系统将原料粉传送进生料磨机进行生料制备,制备好的生料进均化库。均化库里的生料通过定量给料机将生料送进预热器预热后进回转窑系统煅烧成熟料。煅烧后的熟料经过冷却破碎后即可以送入成品站的成品磨机磨成成品水泥。本系统共分为废气处理及配料系统、生料制备、窑尾、回转窑、磨机、成品系统。

二、控制系统

废气处理及配料系统

从石灰石厂购进的石灰石、炼钢厂购进的钢渣、砂岩厂购进的砂岩分别通过提升机提升到各自的库存系统里面,在生料磨机已经启动的前提下,原料粉通过皮带核子称定比配料系统进行下料。

核子称工作原理:核子称是利用物料对γ射线的吸收原理进行工作的,属于非接触式测量装置。射线穿透输送机上的物料后,一部分被物料吸收,强度减弱。变化规律为:-Uрdр I=I0 e(1)式中:I—穿透输送机上的物料后,探头处γ强度;I0—输送机空载时探头处γ强度;Uр—物料对γ射线的质量吸收系数;d—物料厚度;р—物料密度;设输送机宽度为b,长度l上面的物料重量为W,则有р=W/(b.l.d)(2)将(2)式代入(1)式后可得:F=W/1=-(b/ Uр)ln(I/I0)(3)式中F为输送机单位长度上的物料重量,定义为输送机负荷。对一特定的输送机和特定的物料,b和 Uр都是常数,因此可令:K1=-(b/ Uр)(4)代入(3)式可得到: F= K1ln(I/I0)(5)式中,K1为负载常数,其值有实物标定得到。

探头中的电离室在γ射线照射下产生一弱电流信号,经I—V型前置放大器后转换成电压信号,电压值正比于探头处的γ射线强度,所以(5)式可改写成:F= K1ln(U1/U0)(6)式(6)中,U1为有载时探头输出的电压值,U0为空载时探头输出的电压值。不难看出,以上推导在物理上并不严谨,若物料的宽度和堆积形状变化很大,K就不是一个常数。但经过对大量的不同种类的物料和不同宽度的输送机实验证明,公式(6)成立。

对速度传感器的输出信号,同样可求出:V=K2.U2 (7)式中:V—物料传输速度;K2—速度常数,其值通过标定得到;U2—速度传感器输出电压;由(6)式和(7)式可得出,物料的流量P为:P=F.V= K2.U2 . K1ln(U1/U0)(8)某一段时间里物料传输的总量W应为:W= ΣfiΔt i=1 (9)式中 i=1:Δt为采样周期,I为采样次数,n为该段时间所包括的Δt数目。由此可知,只要微机不断对探头输出信号和速度传感器输出信号进行采样、计算,就可求出瞬时负荷、速度、流量和某一段时间内的累计量。

通过上述,核子称在使用过程中无料厚度电流I可能产生漂移,所以要每隔七天标定一次,每次标定300秒(可调)算出K1常数,得出准确的厚度电流使配料**。皮带速度标定得出K3常数。核子称的标定界面如下

配料控制要求:确认磨机启动→过桥皮带→提升机→皮带输送机→核子称

实行自动定比下料,设定总下料量通过各种物料的配比实行均匀下料。

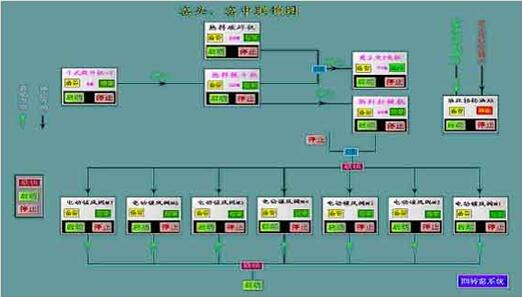

配料流程如下

生料制备

原料粉通过带式输送机送入斗提机经过桥皮带下入生料磨机,同时高温风机对磨机内原料粉不断的吹风烘干,磨成生料粉后经选粉机将粗粉经带式输送机送回磨机;合格的细粉通过皮带和斗提机送入生料均化库。如图:

生料工段控制如下:

1、进料联锁

收到磨机运行信号后延时10s(可修改),启动过桥皮带,收到运行信号后10s(可修改)启动进料斗提机,收到运行信号后延时10s(可修改)启动库底皮带。当顺序控制系统中前面设备的运行消失后,后面的设备要停止。

2、出料联锁

A)仅窑开时

鼓风机启动后,收到运行信号延时10s(可修改)启动斗提机,收到斗提机运行信号后延时10s(可修改)启动除尘器1#和2#链式输送机,当顺序控制系统中前面设备的运行消失后,后面的设备要停止。

B)磨机和窑都开时(磨机运行信号具备)

鼓风机启动后,收到运行信号延时10s(可修改)启动斗提机,收到斗提机运行信号后延时10s(可修改)启动除尘器1#和2#链式输送机

同时收到斗提机运行信号后延时10s(可修改)启动变频器链式输送机,收到运行信号后延时10s(可修改)启动斜槽用风机同时延时5s(可修改)后启动带式输送机,收到斜槽用风机运行信号后延时10s(可修改),在收到带式输送机和斜槽风机的运行信号后延时10s(可修改)启动选粉机变频器,收到选粉机变频器运行信号后延时10s(可修改)启动提升机,收到提升机运行信号后启动出料用斜槽风机。

在本系统中,停机可分为故障停机和正常停机,故障停机即当顺序控制系统中前面设备的运行消失后,后面的设备要立刻停机。正常停机时,需要按照启动顺序的相反方向进行延时停止。具体的延时时间(可修改)可见下图。

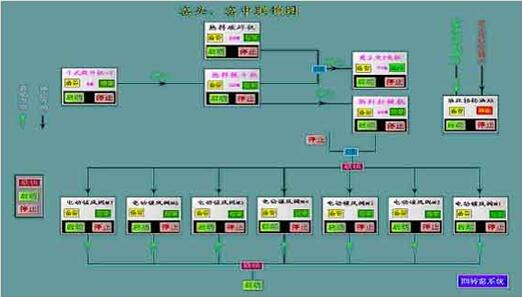

窑尾系统

窑尾系统主要是将均化库里的生料通过定量给料机将生料送进锥形预热器经C1级预热200~300℃、C2级预热300~450℃、C3级预热450~600℃、C4级预热600~800℃后送进回转窑煅烧。

窑尾系统主要联锁可分为均化库下料操作、进料联锁和空气炮联锁。

1、均化库下料操作

圆形均化库共有六个下料孔,两个下料孔分为一组,共有三组下料操作,为了保持进预热器物料的平衡,称重仓**小需保持20吨的物料。

当称重仓的重量小于20吨时,启动**组下料,当称重仓的重量大于50吨时,关闭**组下料。

称重仓的重量再次小于20吨时,启动第二组下料,当称重仓的重量大于50吨时,关闭第二组下料。

称重仓的重量第三次小于20吨时,启动第三组下料,当称重仓的重量大于50吨时,关闭第三组下料。

称重仓的重量第四次小于20吨时,启动**组下料,依次循环下料。其操作界面如下:

2、进料联锁

进料联锁是一个顺序控制,依次启动旋转锁气阀、通风机、提升机、鼓风机和定量给料机。当前面的设备启动失败或者运行信号消失后,后面的设备需要故障停止。在实际投运过程中,由于现场设备的运行信号不稳定,经常间隙性的信号消失,根据用户需求,我们把参与联锁设备的运行信号都加上了延时,有效的克服了现场设备信号不稳定的不足。

3、空气炮联锁

由于窑尾锥形预热器内的负压在下料过程中不断的升高,为了保持物料下料中负压平衡,设有12个空气炮阀4个为一组,每隔10分钟左右打一组,每个阀30秒钟开一次。

窑尾工艺流程图如下:

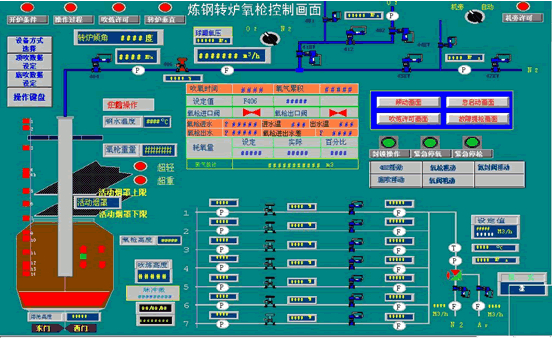

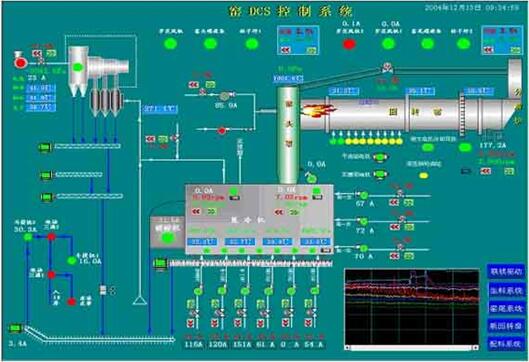

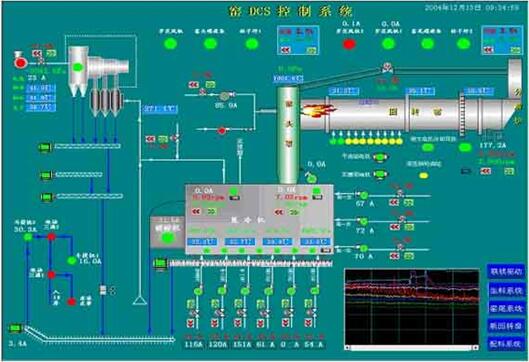

回转窑系统

回转窑系统主要是将预热后的生料经过高温煅烧成熟料再快速冷却后破碎后送进成品磨。

作为建筑材料水泥,其**主要的用途是生产混凝土用于工程建设,因此水泥的性能必须满足混凝土生产及使用的要求。土木工程除要求混凝土有较高的强度外,还要求其和易性好,硬化后的耐久性要好。为达到这些要求,作为混凝土生产主要用材的水泥应该是强度高特别是早期强度高,质量均匀且稳定,和易性好,与减水剂相适应性好。具体反映在要求水泥强度高、标准稠度用水量少、水化热低等。熟料是水泥的主要组分,欲磨制高品质的水泥必须有高品质的熟料,因此首先应提高熟料的质量。在提高熟料质量的诸因素中,提高煅烧温度、快速冷却是**重要的工艺因素。

因此在回转窑系统中主要检测参数有:烧成带温度、煤气温度、熟料温度、煤气压力入窑风压、入窑风量、入窑生料量、窑转速等

回转窑系统主要联锁有破碎机出料联锁、锁风阀联锁。

1、破碎机出料联锁

破碎机出料联锁是一个顺序控制,依次启动斗式提升机、熟料链斗机、熟料拉链机、熟料破碎机、篦冷机变频器等设备。当前面的设备出现故障或者运行信号消失后,后面的设备需要故障停止。

2、锁风阀联锁

当熟料拉链机启动后,自动打开七个电动锁风阀,熟料拉链机停止后,自动关闭七个电动锁风阀。

回转窑系统流程图如下:

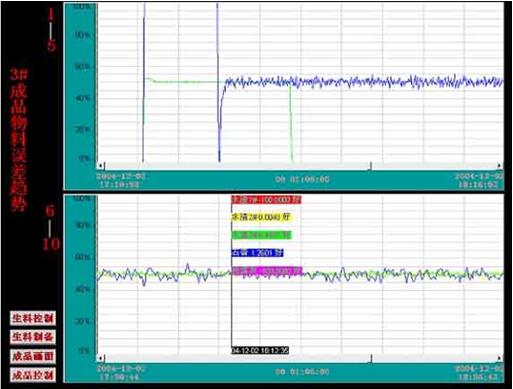

成品系统

从熟料库来得熟料和石灰石、水渣、石膏等原料配料后送入磨机,生产出成品水泥。这个工段主要是均匀配料控制,通过核子称实现自动配料。

配料控制图

成品流程图

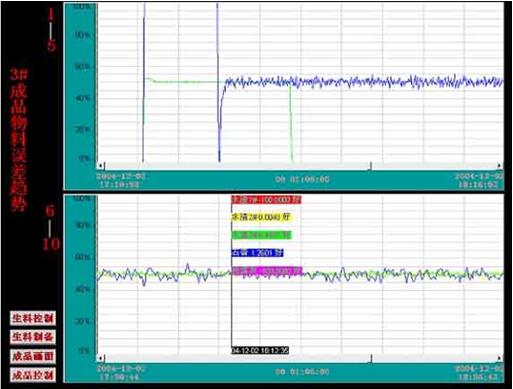

配料误差实时趋势

三、历史趋势、根据用户要求进行分组,温度趋势、压力趋势、控制温度趋势,在操作界面上任意切换。

当前位置:

当前位置:

行业解决方案

行业解决方案

相关案例推荐

相关案例推荐